络筒工序旨在将纺纱过程中的连续纱线进行卷绕和成型,形成一定规格要求的筒子,以便于后续加工和使用。其工艺要求包括保证筒子质量、成型良好、卷绕密度均匀、表面光洁无毛病,同时要确保生产效率及操作安全。这一工序对于提高纱线质量、优化后续加工流程具有重要意义。

本文目录导读:

络筒工序的目的

络筒,作为纺织工艺中的一个重要环节,其主要目的有以下几个方面:

1、卷绕与成型:将纺丝或加工过程中的连续丝束、纱线等,按照一定的规格要求,卷绕成一定形状、规格和密度的筒子,以便于后续的加工和使用。

2、改善纱线结构:通过络筒过程中的张力调整和导丝器等设备的作用,使纱线的结构更加紧密,减少纱线的毛羽和松散现象,提高纱线的质量。

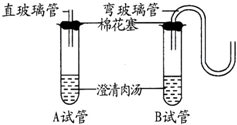

3、检测与剔除疵点:在络筒过程中,对纱线进行各项质量检查,如检查纱线的粗细、强度、结头等,发现并剔除不合格的纱线,确保纱线的质量符合后续加工的要求。

4、缓冲与传递:络筒工序作为纺织生产过程中的一个中间环节,具有缓冲生产速度差异、传递纱线的作用,保证生产过程的连续性和稳定性。

络筒工序的工艺要求

络筒工序的工艺要求是保证纺织品质量的关键,主要包括以下几个方面:

1、筒子成型要求:络筒过程中,应保证筒子的成型紧密、整齐、无松散现象,筒子的密度要均匀,内外层纱线的张力要平衡,避免产生厚薄不均或塌边现象。

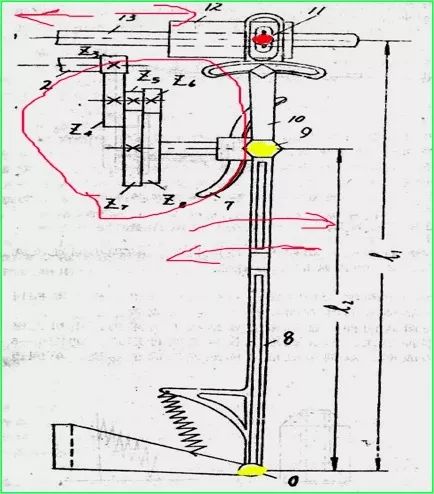

2、纱线张力控制:适当的纱线张力是保证纱线质量和筒子成型的关键,在络筒过程中,要根据纱线的粗细、材质和加工要求,合理调整张力装置,确保纱线在卷绕过程中保持稳定的张力。

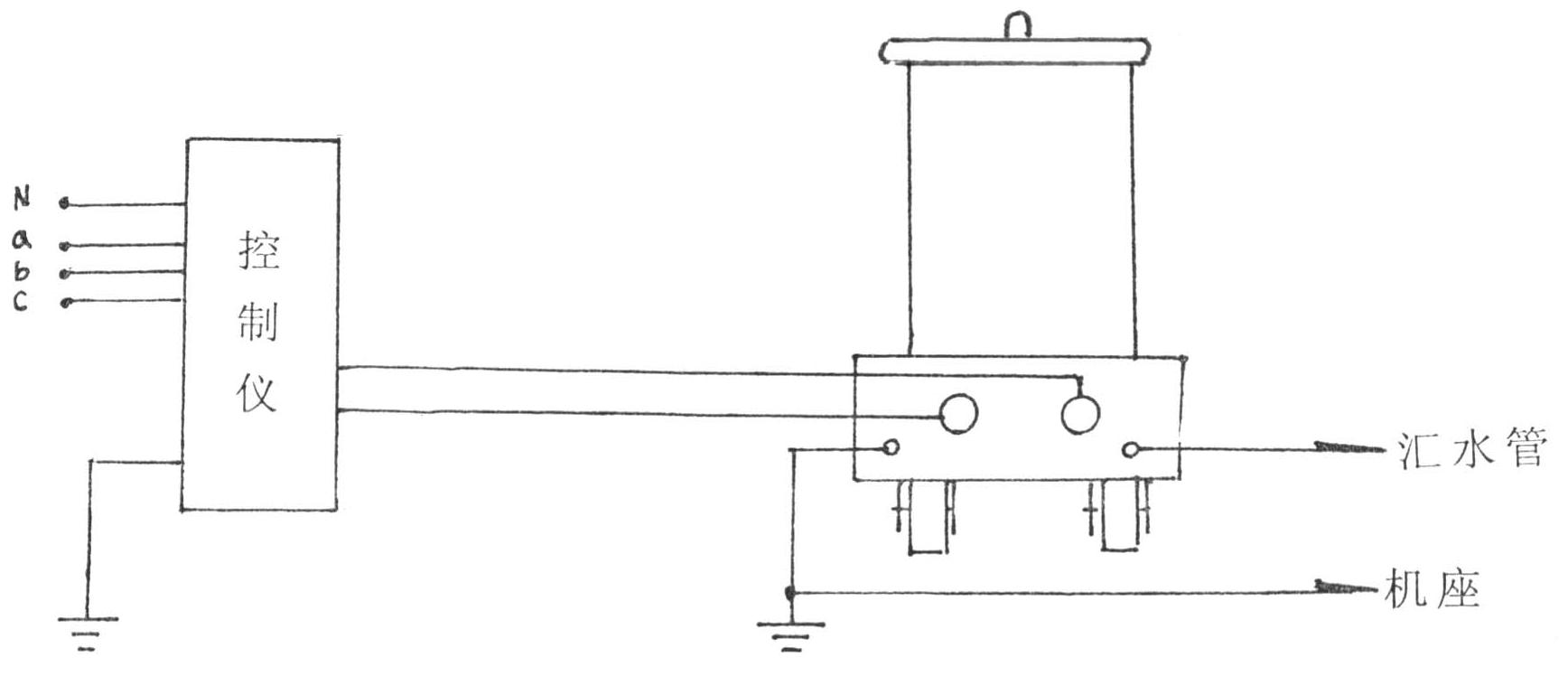

3、导丝器与卷绕机构的要求:导丝器应保持良好的工作状态,避免纱线在导丝过程中产生磨损或断裂,卷绕机构要保证卷绕的连续性和稳定性,避免产生重叠、错位等现象。

4、质量检测与控制:络筒过程中,应对纱线的各项质量指标进行检测和控制,如纱线的直径、强度、毛羽等,要定期对设备进行维护和检查,确保设备的正常运行和纱线的质量稳定。

5、生产效率与节能降耗:在保证产品质量的前提下,络筒工序应提高生产效率,降低能耗,通过优化设备配置、改进工艺参数、提高操作水平等方式,实现节能降耗,提高生产效益。

6、安全与环保:络筒工序应遵守安全生产和环保法规,确保设备安全运行,减少噪音、粉尘等污染物的排放,要加强废弃物的回收和处理,实现资源的循环利用。

7、品种与工艺的适应性:根据不同的纱线品种和加工要求,调整和优化络筒工艺,对于不同材质、不同结构的纱线,应选择合适的导丝器、卷绕机构和张力装置,确保纱线在络筒过程中的质量和稳定性。

络筒工艺的实践与优化

在实际生产过程中,络筒工艺的优化对于提高纺织品质量和生产效率具有重要意义,以下是一些常见的优化措施:

1、改进设备配置:采用先进的络筒设备,提高设备的自动化和智能化水平,减少人工操作,提高生产效率。

2、优化工艺参数:根据纱线品种和加工要求,合理调整张力、卷绕密度等工艺参数,确保纱线的质量和稳定性。

3、加强质量控制:建立完善的质量管理体系,加强原材料、半成品和成品的质量检测和控制,确保产品的质量和稳定性。

4、培训操作人员:加强操作人员的培训和管理,提高操作水平,减少人为因素对产品质量的影响。

5、研发新技术新工艺:加强技术研发和创新,研发新的络筒技术和工艺,提高纺织品的性能和品质。

络筒工序作为纺织工艺中的重要环节,对于纺织品的最终质量具有重要影响,应加强对络筒工序的研究和优化,提高工艺水平,确保纺织品的质量和稳定性,应注重技术创新和人才培养,推动纺织行业的可持续发展。

通过以上分析可知,络筒工序的目的及工艺要求涉及到多个方面,包括筒子成型、纱线张力控制、导丝器与卷绕机构的要求、质量检测与控制、生产效率与节能降耗、安全与环保以及品种与工艺的适应性等,在实际生产过程中,应根据具体情况采取相应的优化措施,提高络筒工艺的水平,为纺织行业的可持续发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...