摘要:本指南详细介绍了锻造模具制作的全过程,从设计到完成。涵盖了模具设计的要点、材料选择、加工流程、热处理技术、质量检测及后期维护等各个环节。本指南旨在帮助读者掌握锻造模具制作的核心技术,提高制作效率,确保模具的质量和性能。

本文目录导读:

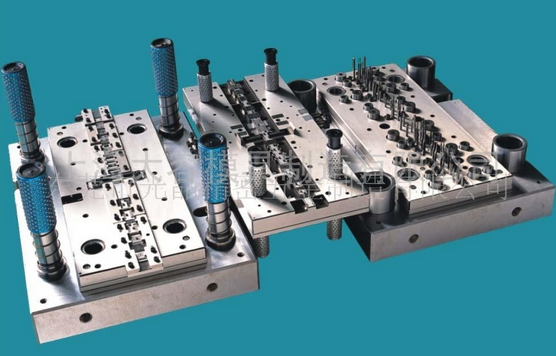

锻造模具是锻造工业中不可或缺的重要工具,其质量直接影响到锻造产品的质量,掌握锻造模具的制作技术对于提高产品质量、降低生产成本具有重要意义,本文将详细介绍锻造模具的制作流程,包括设计、材料选择、加工、热处理等方面,以期帮助读者全面了解锻造模具制作的全过程。

设计

1、设计原则

锻造模具的设计应遵循实用性、可靠性、经济性等原则,在设计过程中,需充分考虑工件的材质、形状、尺寸、锻造工艺等因素,确保模具能够满足锻造生产的需求。

2、设计流程

(1)分析工件图纸,了解工件的材质、形状、尺寸等要求;

(2)确定模具的结构类型、尺寸、材料等参数;

(3)绘制模具图纸,包括总图、零件图等;

(4)进行模具的装配和试模,确保模具的可靠性。

材料选择

1、模具材料的选择原则

模具材料的选择应充分考虑其硬度、耐磨性、抗热疲劳性、抗腐蚀性等性能,以及材料的可加工性、成本等因素。

2、常用材料

(1)碳素工具钢:适用于中小型模具,具有较好的韧性和耐磨性;

(2)合金工具钢:适用于大型、复杂模具,具有更高的硬度和耐磨性;

(3)高速钢:具有较好的硬度、耐磨性和抗热疲劳性,适用于高精度模具;

(4)硬质合金:适用于高温锻造和高速切削等极端条件下的模具。

加工

1、机械加工

(1)铣削:对模具进行粗加工和精加工,达到设计要求的形状和尺寸;

(2)车削:对模具的旋转表面进行加工,如内孔、外圆等;

(3)钻削:进行模具的孔加工;

(4)磨削:对模具表面进行精加工,提高表面质量。

2、热处理加工

热处理是提高模具性能的关键环节,包括淬火、回火、表面强化处理等,通过热处理,可以改善模具的硬度、耐磨性、抗热疲劳性等性能。

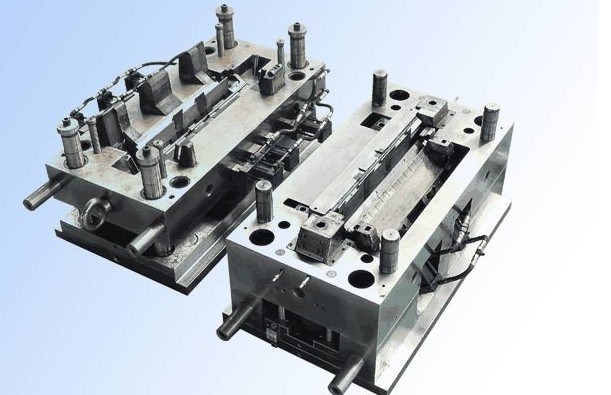

装配与调试

1、装配

(1)按照设计要求,将模具的各个零件进行组装;

(2)检查模具的装配质量,确保无误差。

2、调试

(1)在试模机上对模具进行调试,检查模具的工作性能;

(2)根据调试结果,对模具进行调整和优化。

验收与使用维护

1、验收

(1)检查模具的外观质量,确保无缺陷;

(2)检查模具的尺寸精度和表面质量,确保满足设计要求;

(3)进行试模,检查模具的工作性能和稳定性。

2、使用与维护

(1)正确使用模具,避免超负荷使用;

(2)定期检查模具的状态,及时发现并修复损坏的部件;

(3)保持模具的清洁,防止锈蚀和堵塞;

(4)对模具进行定期维护和保养,延长模具的使用寿命。

常见问题及解决方案

在锻造模具制作过程中,可能会遇到一些问题,如模具磨损、裂纹、变形等,针对这些问题,可以采取以下解决方案:

1、模具磨损:检查磨损部位,进行修复或更换磨损严重的部件;

2、裂纹:对裂纹进行焊接修复,并进行热处理消除应力;

3、变形:进行热校正或机械校正,恢复模具的形状和尺寸。

本文详细介绍了锻造模具的制作流程,包括设计、材料选择、加工、热处理、装配与调试、验收与使用维护等方面,掌握这些技术对于提高锻造模具的质量具有重要意义,随着科技的不断发展,未来的锻造模具制作将更加注重自动化、智能化和绿色环保,利用人工智能技术进行模具设计和优化,提高生产效率和产品质量;采用新型环保材料,降低模具制作过程中的能耗和污染等,锻造模具制作技术将不断发展和进步,为锻造工业的发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...