摘要:复合模具设计是一种先进的模具制造技术,它将多种材料通过特定的工艺组合在一起,形成具有多种功能的模具结构。该设计能够显著提高模具的性能和使用寿命,同时降低制造成本。复合模具设计涉及材料选择、结构设计、工艺制定等多个环节,要求设计师具备丰富的经验和专业知识。通过优化设计和精细制造,复合模具能够满足各种复杂产品的生产需求。

本文目录导读:

复合模具设计是现代制造业中不可或缺的一环,尤其在汽车、电子、航空航天等领域,其重要性更加凸显,复合模具不仅要求具备高精度、高效率的特点,还需满足产品的多样化需求,本文将详细介绍复合模具设计的流程、要点及注意事项,为相关从业者提供参考。

复合模具设计流程

1、需求分析:设计师需明确模具的应用领域、产品特性及生产需求,以便进行后续设计。

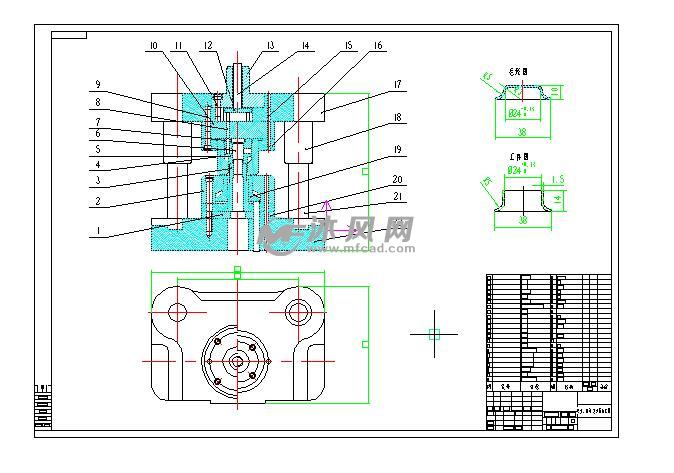

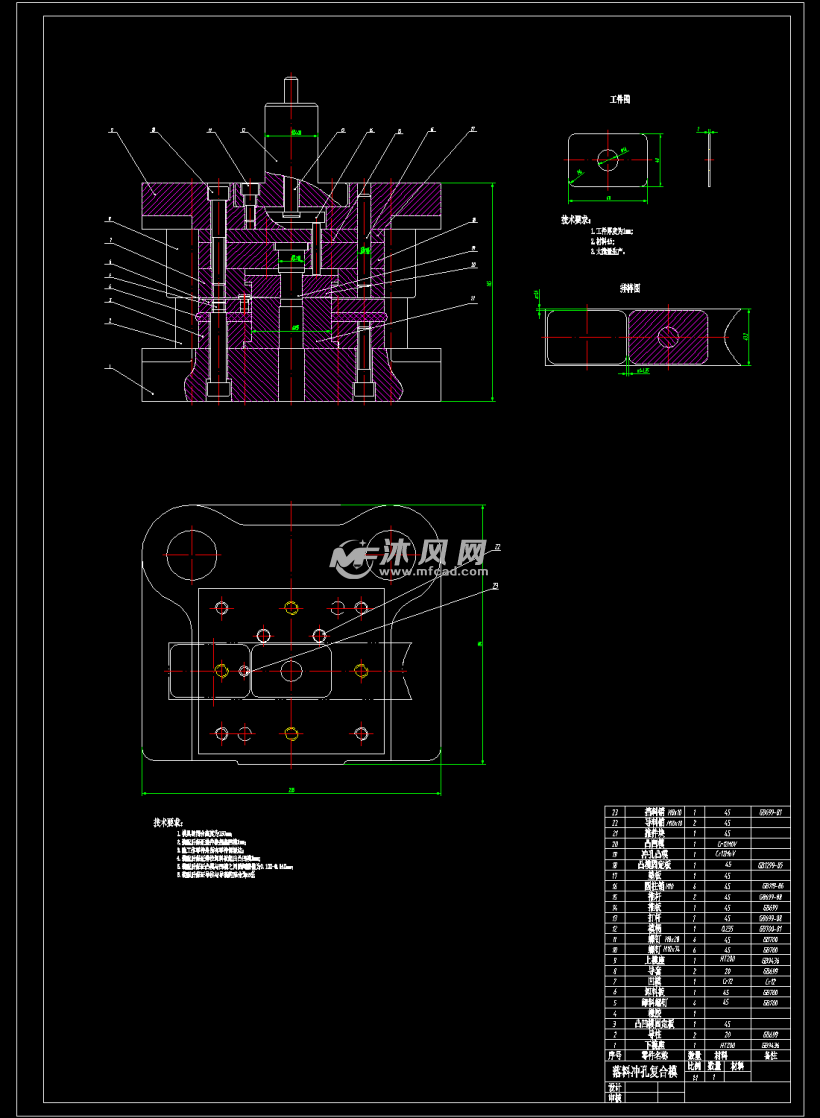

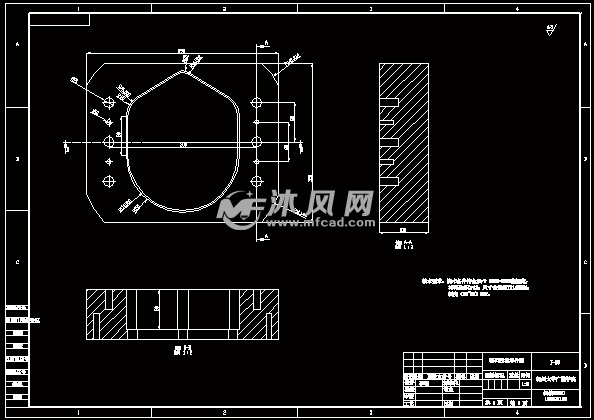

2、零件结构设计:根据需求分析,进行零件的结构设计,包括分型面、型芯、型腔等。

3、材料选择:根据产品特性和使用要求,选择合适的模具材料,如钢材、铝合金等。

4、模具组装:将各个零件按照设计要求进行组装,确保模具的精度和稳定性。

5、测试与优化:对组装完成的模具进行测试,根据测试结果进行优化,提高模具的性能和寿命。

复合模具设计要点

1、分型面设计:分型面是模具设计的关键部分,其设计应确保产品顺利脱模,同时考虑模具的强度和刚度。

2、型芯与型腔设计:型芯与型腔的设计直接影响产品的成型质量,设计时需考虑产品的结构、材料、工艺等因素,确保产品成型后的尺寸精度和表面质量。

3、模具材料选择:根据产品的特性、生产需求及成本考虑,选择合适的模具材料,需考虑材料的热处理、耐磨性、抗腐蚀性等因素。

4、模具结构布局:模具的结构布局应合理,便于零件的更换、维修和保养,还需考虑模具的刚性和稳定性,以确保生产过程中的稳定性和可靠性。

复合模具设计注意事项

1、充分了解产品特性:设计师需充分了解产品的特性,如材质、结构、用途等,以便进行针对性的模具设计。

2、考虑生产工艺:设计时需充分考虑生产工艺,如注塑工艺、压铸工艺等,确保模具与生产工艺的匹配性。

3、优化设计方案:在设计过程中,应不断进行优化,提高模具的性能、寿命和降低成本。

4、考虑安全因素:设计时需考虑模具的安全因素,如防止零件飞出、防止烫伤等,确保生产过程中的安全。

5、加强与制造部门的沟通:设计师需加强与制造部门的沟通,确保设计的模具能够顺利制造和组装。

案例分析

以汽车零件复合模具设计为例,设计师需充分考虑汽车零件的特性,如材质、结构、用途等,需结合汽车零件的生产工艺,如注塑、压铸等,进行针对性的模具设计,在设计中,还需考虑模具的分型面、型芯与型腔、材料选择及结构布局等因素,通过优化设计方案,提高模具的性能和寿命,降低成本,满足汽车零件的生产需求。

复合模具设计是一项复杂而重要的工作,需要设计师具备丰富的经验和知识,本文介绍了复合模具设计的流程、要点及注意事项,为相关从业者提供参考,在实际设计中,设计师需结合产品特性和生产需求,进行针对性的设计,同时不断优化设计方案,提高模具的性能和寿命。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...