摘要:电火花线切割加工是一种精密加工方法,主要包括工艺步骤详解。该工艺包括前期准备、编程设计、安装电极丝、设置加工参数、启动机器进行切割以及后期检查与调整等环节。通过电火花线切割加工,能够实现高精度、高质量的切割效果,广泛应用于制造业领域。

本文目录导读:

电火花线切割加工,作为一种先进的精密加工技术,广泛应用于机械制造、模具制造、航空航天等领域,它通过电极丝与工件之间的电火花放电来实现对工件的切割加工,本文将详细介绍电火花线切割加工的工艺步骤,帮助读者更好地理解和应用这一技术。

电火花线切割加工概述

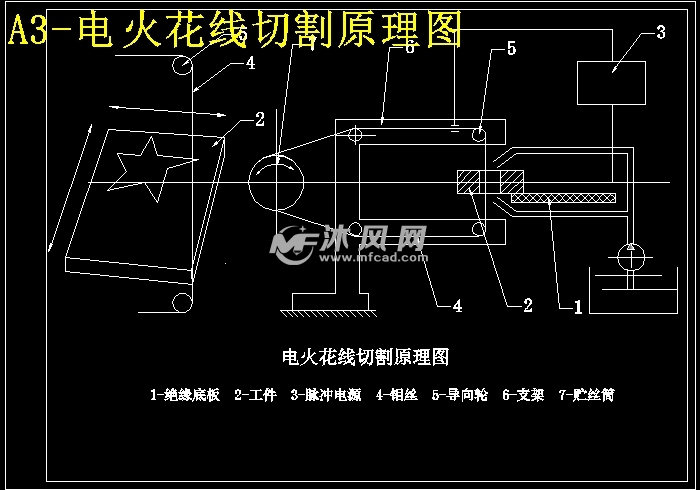

电火花线切割加工是利用电极丝和工件之间脉冲放电产生的电火花,将工件材料局部熔化甚至汽化,从而达到切割的目的,电极丝通常采用铜丝或钨丝,通过张紧装置固定在机床的导丝机构上,加工过程中,电极丝与工件之间保持一定的间隙,通过脉冲电源提供的高频脉冲电流,使电极丝与工件之间产生电火花放电,从而实现切割加工。

电火花线切割加工的工艺步骤

1、前期准备

(1)选择合适的电极丝:根据工件的材质、尺寸和加工要求选择合适的电极丝,常用的有铜丝和钨丝。

(2)准备工件:将待加工的工件固定在机床的工作台上,确保工件的位置准确、牢固。

(3)设置加工参数:根据工件的材质、厚度和加工要求,设置合适的脉冲参数、放电时间、放电间隔等。

2、安装电极丝

(1)将电极丝穿过机床的导丝轮和张紧装置,确保电极丝张紧并固定在导丝机构上。

(2)调整电极丝的位置和张力,确保电极丝与工件之间的间隙合适。

3、调试机床参数

(1)根据工件的材质和加工要求,调整机床的脉冲参数,包括脉冲电流、脉冲宽度和脉冲间隔等。

(2)调整电极丝的进给速度,确保加工过程的稳定性和切割质量。

4、开始加工

(1)启动机床,开始电火花线切割加工。

(2)在加工过程中,密切观察加工情况,确保加工过程的稳定。

(3)根据加工情况及时调整加工参数,确保加工质量。

5、后期处理

(1)加工完成后,关闭机床电源,取下加工好的工件。

(2)对工件进行质量检验,检查工件的尺寸精度和表面质量。

(3))对工件进行必要的后续处理,如去毛刺、清洗等。

注意事项

1、在操作过程中要注意安全,避免触电和机械伤害。

2、选择合适的电极丝和加工参数,确保加工质量和效率。

3、加工过程中要密切观察加工情况,确保加工过程的稳定。

4、后期要对工件进行质量检验和必要的后续处理,确保工件的质量。

电火花线切割加工是一种先进的精密加工技术,具有广泛的应用前景,本文详细介绍了电火花线切割加工的工艺步骤,包括前期准备、安装电极丝、调试机床参数、开始加工和后期处理等方面,通过本文的介绍,读者可以更好地理解和应用电火花线切割加工技术,提高加工质量和效率。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...